-

“矿机制造+智能芯片”加持,比特大陆或将抢下区块链IPO

EMO展第二日,通广传媒记者继续带领大家体验前沿。本次展会上,数字化时代已经到来为制造业企业带来了新的生机与动力。例如,在本次展会上,瓦尔特以刀具产品为重点,还会为客户提供一整套技术解决方案,进一步优化生产流程,产生更多经济效益。瓦尔特展台近几年,瓦尔特在努力作产品到工艺流程的转变使之更加数字化。此次展出产品更多体现数字化,为客户生产流程提供更多支持,从采购、仓储、预设置到加工,为客户提供更多方

EMO展第二日,通广传媒记者继续带领大家体验前沿。本次展会上,数字化时代已经到来为制造业企业带来了新的生机与动力。例如,在本次展会上,瓦尔特以刀具产品为重点,还会为客户提供一整套技术解决方案,进一步优化生产流程,产生更多经济效益。瓦尔特展台近几年,瓦尔特在努力作产品到工艺流程的转变使之更加数字化。此次展出产品更多体现数字化,为客户生产流程提供更多支持,从采购、仓储、预设置到加工,为客户提供更多方 -

陈全世:新能源汽车动力系统技术提升明显 产业难题待解

EMO展第二日,通广传媒记者继续带领大家体验前沿。本次展会上,数字化时代已经到来为制造业企业带来了新的生机与动力。例如,在本次展会上,瓦尔特以刀具产品为重点,还会为客户提供一整套技术解决方案,进一步优化生产流程,产生更多经济效益。瓦尔特展台近几年,瓦尔特在努力作产品到工艺流程的转变使之更加数字化。此次展出产品更多体现数字化,为客户生产流程提供更多支持,从采购、仓储、预设置到加工,为客户提供更多方

EMO展第二日,通广传媒记者继续带领大家体验前沿。本次展会上,数字化时代已经到来为制造业企业带来了新的生机与动力。例如,在本次展会上,瓦尔特以刀具产品为重点,还会为客户提供一整套技术解决方案,进一步优化生产流程,产生更多经济效益。瓦尔特展台近几年,瓦尔特在努力作产品到工艺流程的转变使之更加数字化。此次展出产品更多体现数字化,为客户生产流程提供更多支持,从采购、仓储、预设置到加工,为客户提供更多方 -

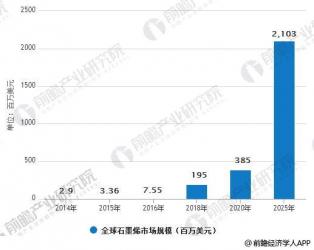

石墨烯应用市场前景向好 商业定制化产品需求快速升温

EMO展第二日,通广传媒记者继续带领大家体验前沿。本次展会上,数字化时代已经到来为制造业企业带来了新的生机与动力。例如,在本次展会上,瓦尔特以刀具产品为重点,还会为客户提供一整套技术解决方案,进一步优化生产流程,产生更多经济效益。瓦尔特展台近几年,瓦尔特在努力作产品到工艺流程的转变使之更加数字化。此次展出产品更多体现数字化,为客户生产流程提供更多支持,从采购、仓储、预设置到加工,为客户提供更多方

EMO展第二日,通广传媒记者继续带领大家体验前沿。本次展会上,数字化时代已经到来为制造业企业带来了新的生机与动力。例如,在本次展会上,瓦尔特以刀具产品为重点,还会为客户提供一整套技术解决方案,进一步优化生产流程,产生更多经济效益。瓦尔特展台近几年,瓦尔特在努力作产品到工艺流程的转变使之更加数字化。此次展出产品更多体现数字化,为客户生产流程提供更多支持,从采购、仓储、预设置到加工,为客户提供更多方 -

无锡市表面工程行业工伤预防培训

EMO展第二日,通广传媒记者继续带领大家体验前沿。本次展会上,数字化时代已经到来为制造业企业带来了新的生机与动力。例如,在本次展会上,瓦尔特以刀具产品为重点,还会为客户提供一整套技术解决方案,进一步优化生产流程,产生更多经济效益。瓦尔特展台近几年,瓦尔特在努力作产品到工艺流程的转变使之更加数字化。此次展出产品更多体现数字化,为客户生产流程提供更多支持,从采购、仓储、预设置到加工,为客户提供更多方

EMO展第二日,通广传媒记者继续带领大家体验前沿。本次展会上,数字化时代已经到来为制造业企业带来了新的生机与动力。例如,在本次展会上,瓦尔特以刀具产品为重点,还会为客户提供一整套技术解决方案,进一步优化生产流程,产生更多经济效益。瓦尔特展台近几年,瓦尔特在努力作产品到工艺流程的转变使之更加数字化。此次展出产品更多体现数字化,为客户生产流程提供更多支持,从采购、仓储、预设置到加工,为客户提供更多方

EMO通广传媒在现场(二)瓦尔特

业界视点

2017-10-28 16:07

来源:国际机床网

标签:

EMO展第二日,通广传媒记者继续带领大家体验前沿。本次展会上,数字化时代已经到来为制造业企业带来了新的生机与动力。例如,在本次展会上,瓦尔特以刀具产品为重点,还会为客户提供一整套技术解决方案,进一步优化生产流程,产生更多经济效益。

瓦尔特展台

近几年,瓦尔特在努力作产品到工艺流程的转变使之更加数字化。此次展出产品更多体现数字化,为客户生产流程提供更多支持,从采购、仓储、预设置到加工,为客户提供更多方便和成本。

工作人员在向记者介绍新品

在电动汽车驱动箱体部位瓦尔特刀具也有很多应用。此外,在本次还展出的金虎系列产品以及Microsoft HoloLles,将虚拟现实技术相结合,可以直接标记及实时数据分析,无需去现场就可以找出问题提供解决方案,节约成本和时间。

专业观众在用虚拟现实技术体验新品

瓦尔特在汽车发动机零部件解决方案领域的虚拟现实展示

明星产品:高效的混合刀具

PCD钻铣组合刀

图文说明:拉杆轴承上部连接件的上下方的同时面铣。然后,在连接件上钻一个有台阶的孔,无需换刀,后面以圆形的方式去毛刺。

PCD组合刀具

图文说明:在带有可互换硬质合金钻削刀片全部材料中钻削,以便用螺纹连接跟踪杆。

长PCD切削刃,设有断屑槽型,用于加工大锥形凹陷,然后向后以圆形方式清除钻孔圆柱部分的毛刺。

钎焊PCD球形铣图文说明:PCD球形铣刀用于加工拉杆轴承的球窝,保证拉杆轴承能自由转动。

底盘零件加工 - 更轻松、更快、更高效

底盘零件加工并非易事,因为加工过程涉及到难以加工的材料。很多底盘零件还成细长形状,这更增加了加工难度。总部位于图宾根的瓦尔特是该领域深受欢迎的解决方案合作伙伴。公司采用高效的刀具槽型和多种精心设计的市面上无与伦比的混合刀具,完全可应对这些专业挑战。

轿车前轮拉杆轴承(Drag bearing)长度在50厘米或以上。它们通常由难以加工材料制成。轿车通常使用铝合金,而商用车辆底盘零件通常采用铸铁材质,其尺寸更大。

加工件:铝合金拉杆轴承

工件的长度和复杂的形状使这些轴承及其它底盘零件变得更加困难。特别是成品件(无论是轴承、悬架臂、纵向摇臂还是副车架)必须承受非常大的负荷:他们不得不承受转向动作、压缩和解压,保证与车身的安全连接,即使在*坏的路况也能确保其正常功能。

坚硬材料

用于制造底盘零件的材料都很坚硬,加工难度非常大。例如,轿车行业常用的铝合金,产生的铁屑长度通常为10~50厘米。要想平顺地将这些铁屑清除干净并非易事。

从一开始就面临挑战,但是在加工的夹紧阶段和空间配置阶段尤为突出。工件必须牢固夹紧,而且从所有要求的方向都可接近。刀具必须够长,才能较为理想地完成夹具与零件之间的工作。此时,夹紧和刀具一直采用的规则是:只要有必要,就尽可能短。*重要的事情是在承受切削力的条件下安装手柄。加工期间,加工件和刀具长度可引起非常大的摇臂运动,从而不可能进行精密加工。

瓦尔特PCD非标刀具产品经理Roland Hanischdörfe说:采用专用的刀具槽型,可完全或至少大部分防止这种现象,我们的刀具专用于底盘零件的加工。

使用正确的微观槽型,可产生两种效果,这两种效果可抵消不希望发生的摇摆运动:要么是刀具的适宜性将摇摆运动限制到*低水平或全部消除,要么是加工期间产生的力相互抵消。产生哪种效果或是否采用两者的组合,取决于实际的加工情况。Roland Hanischdörfer说:我们的刀具能达到任何一种效果。

高效的混合刀具

这对瓦尔特的专家们来说是远远不够的,毕竟他们汽车行业的客户一直面对持续的竞争压力,都在想尽一切办法进行优化。因此,总部位于图宾根的瓦尔特研发出了大量的刀具,以便高效地加工汽车底盘零件:整体硬质合金可转位刀片结合聚晶金刚石(PCD)刀片的混合刀具。

硬质合金可转位刀片用于粗加工并实现大批量加工。其特殊刀具槽型还能产生短屑,即使是加工铝合金,也能解决排屑问题。

在以后的加工工步中,采用混合刀具的PCD可转位刀片进行精加工。因此,用户仅需要采用一把刀具即可完成两个完全不同的加工阶段,这就缩短了非生产时间,因为无需换刀。

Hanischdörfer表示,PCD可转位刀片用于精加工工序,可保证极高的表面质量。近年来,瓦尔特已经开始提供PCD刀具,这些刀具将断屑槽用激光焊在金刚石切削刃上。这样可将数米长的切削缩短到几厘米长。

瓦尔特很多混合刀具还能配置用于微量油雾润滑(MQL)。不采用传统的湿加工乳化液或冷却油,新产品采用油-空气冷却和润滑加工表面和刀具。这种技术有很多优势。一是使用*少量润滑技术,可将每小时需要的冷却液量从500升降低到仅仅10~20毫升。二是使用微量油雾润滑技术,无需废弃处置昂贵且对环境有害的冷却液,湿铁屑当做特殊废物处理。

瓦尔特刀具展品

成套加工概念

瓦尔特工程师已经在实际应用中实现了其混合刀具的更长使用寿命和更高的切削参数。Roland Hanischdörfer很高兴地说:使用这些刀具的客户可以明显感受到其工件效果,包括切削参数和刀具使用寿命,他们绝对满意。

另外,客户越来越信任瓦尔特,并委托我们基于这些优势开发加工概念。我们的客户需要解决方案提高效率,但是他们不想在研发方面投入大量工作。我们很多年前就看到了这种趋势。因此,我们在金加工方面加大投入,不仅研发高效大刀具,而且还为我们的客户提供完整的加工概念。

这类概念通常有两条途径:

汽车行业的客户邀请瓦尔特专家到他们自己的工厂并向他们展示新零件的计算机图片和/或原样。瓦尔特根据这些资料研发出了完整的加工概念,包括所有刀具。

用户到他们的机械加工厂去,并向他们购买完整的加工过程。机械加工厂联系瓦尔特,以便确定并购买所需要的刀具。或者(见上文)制造厂与瓦尔特合作研发加工概念。

无论采用哪种途径,依据是我们对现有加工工艺的全面了解以及客户工厂的框架状况。

越来越多的用户还要求瓦尔特提供更多的服务:研发成套的零件成本概念。此时的关键点是瓦尔特可保证具体的单件成本。这特别对汽车行业来 说是一项非常显著的优势,其中单件成本(CPP)是一个关键计算变量。

这需要瓦尔特与各用户之间非常密切的合作,但是还需要所有生产过程的全面数字化和网络化。Roland Hanischdörfer说:如果我们的数字化制造专家有足够的数据使加工过程更加透明,他们可释放出以前完全不可想象的优化潜力,并达到惊人的效率。

推荐文章

相关资讯

-

安全:igus 耐磨 SLS 烧结粉材的燃烧性能优于防火标准五倍3D 打印材料 iglidur I3 通过 FMVSS 302 汽车内饰材料的燃烧特性标准检测使用合适的内饰材料和合理的内饰结构,可以有效防止汽车内饰起火。3D 打印材料 iglidur I3 是 igus 实现理想防火措施迈出的关键一步。这款材料的耐磨性能极高,可以制成各种形状的耐磨件,并且通过了 FMVSS302 汽车内饰材料的燃烧特性标准检测。在检测中,其热值比标准值低了五倍。图片1 由耐[详细]

-

igus 为您提供应用于触控面板行业的产品随着中国制造2025、工业4.0等概念的提出,制造业对于自动化、智能化生产模式的需求日益增长, 传统的按键已满足不了这种应用,触控技术为用户提供了操作的便捷性。作为新的人机交互设备,触控面板的产能迅速增长,其生产工艺制程和设备要求也越来越高。 在狭小的设备设备空间内,在高速和极大加速度工况下,无尘要求越来越高,对于拖链、电缆、气管的耐磨性考验越来越大。而 igus® 易格斯,则可您提供针[详细]

-

采用了滑动轴承的新款 igus 轮式拖链,使用寿命翻倍,更适用于长行程在汉诺威工业博览会上,igus 展示了适用于起重机和龙门架应用的新款 P4.1 轮式拖链,其装配了 igus 滑动轴承,并可选配智能磨损度监控模块为了延长拖链系统在起重机和龙门架应用中的正常运行时间,igus 将其滑动轴承和拖链系统两大核心产品融合。在新款长行程轮式拖链系列 P4.1 中,采用了新开发的耐磨滑动轴承,以确保每个拖链链节实现免润滑连接。这也显著提升了拖链的使用寿命。P4.1 轮式[详细]

-

“软硬融合创新,直面效率挑战”技术交流会顺利举办随着信息化水平的不断发展,以智能制造为主导的第四次工业革命正掀起变革浪潮,新一代信息技术与制造业的深度融合正在引发生产方式的变革,同时为制造业中提质、降本、增效的根本要求提供了新的路径和方向。2018年5月30日,山特维克可乐满携手CAM龙头软件Mastercam,在廊坊山特维克可乐满中心为40余位参会者举办了一场主题为软硬融合创新,直面效率挑战的技术交流会。两年前,山特维克可乐满率先提出了全向[详细]

-

2025年美国路易斯维尔国际工程机械及市政建设展THE UTILITY EXPO展会时间:2025年 1 0 月 7 - 9 日展会地点:肯塔基州路易斯维尔2024-08-28

-

2026年美国拉斯维加斯国际工程机械展 CONEXPO-CON/AGG展会时间:2026年3月3-7日展会地点:拉斯维加斯会议中心展会周期:三年一届

-

2024年秘鲁矿业暨南美矿业展 EXPOMINA展会时间:2024年9月11-13日展会地点:秘鲁利马国际展览馆组展单位:北京金京诚国际展览有2023-12-15

-

2024年法国巴黎国际工程机械展 INTERMAT展会时间:2024年4月24-27日展会地点:法国巴黎北郊维勒班展览中心展会周期:三年一届组2023-12-13

-

2024年俄罗斯新库兹涅茨克矿业及煤炭展览会展会时间:2024年6月4-7日展会地点:俄罗斯新库兹涅茨克会展中心展会周期:一年一届组2023-12-06

-

2023年10月24日,第27届亚洲国际动力传动与控制技术展览会(PTC ASIA)在上海新国际博览中心正式拉开帷幕。作为亚太地区动力传动行业的风向标,PTC ASIA致力于为来自世界各地的参展企业提供专业的采供、技术信息交互平台,展会开幕首日吸引了超过4万名中外专业观众到场参观。2023-10-26

-

2023年西班牙工程机械及矿山机械展会展会时间:2023年11月22-25日展会地点:萨拉戈萨展览中心展会周期:三年一届组展单位:北京2023-09-26

鲁公网安备 37030402001245号

鲁公网安备 37030402001245号