-

“矿机制造+智能芯片”加持,比特大陆或将抢下区块链IPO

聚氨酯发泡机的发泡过程中有时会出现大气泡,这是常见的一种发泡技术缺陷,如何解决聚氨酯发泡机出现较大气泡的问题?

聚氨酯发泡机的发泡过程中有时会出现大气泡,这是常见的一种发泡技术缺陷,如何解决聚氨酯发泡机出现较大气泡的问题? -

陈全世:新能源汽车动力系统技术提升明显 产业难题待解

聚氨酯发泡机的发泡过程中有时会出现大气泡,这是常见的一种发泡技术缺陷,如何解决聚氨酯发泡机出现较大气泡的问题?

聚氨酯发泡机的发泡过程中有时会出现大气泡,这是常见的一种发泡技术缺陷,如何解决聚氨酯发泡机出现较大气泡的问题? -

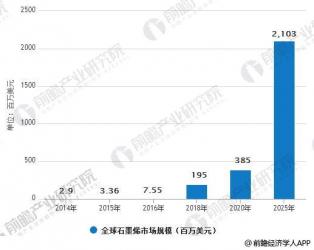

石墨烯应用市场前景向好 商业定制化产品需求快速升温

聚氨酯发泡机的发泡过程中有时会出现大气泡,这是常见的一种发泡技术缺陷,如何解决聚氨酯发泡机出现较大气泡的问题?

聚氨酯发泡机的发泡过程中有时会出现大气泡,这是常见的一种发泡技术缺陷,如何解决聚氨酯发泡机出现较大气泡的问题? -

无锡市表面工程行业工伤预防培训

聚氨酯发泡机的发泡过程中有时会出现大气泡,这是常见的一种发泡技术缺陷,如何解决聚氨酯发泡机出现较大气泡的问题?

聚氨酯发泡机的发泡过程中有时会出现大气泡,这是常见的一种发泡技术缺陷,如何解决聚氨酯发泡机出现较大气泡的问题?

当聚氨酯发泡机出现大气泡如何解决?

当聚氨酯发泡机出现大气泡如何解决?

聚氨酯发泡机的发泡过程中有时会出现大气泡,这是常见的一种发泡技术缺陷,如何解决聚氨酯发泡机出现较大气泡的问题?

1.控制原料配比和注射量

控制聚氨酯材料的配比。通过大量的实验研究,专家们发现,当注射总量不变时,黑料的比例过大,白料的比例会出现软泡,环戊烷的比例会增加,环戊烷的比例过小就会出现液泡,黑白材料的比例失衡会出现混合不均匀、泡沫收缩现象。

注射量应根据技术要求来定。当注射量小于工艺要求时,泡沫成型密度低,强度低,甚至填充不会出现致密空化现象。当注射量大于工艺要求时,气泡和泄漏现象会导致产品发生变形。

2.聚氨酯发泡机的温度控制是解决大气泡问题的关键

聚氨酯发泡机温度过高时,反应不易控制。很容易看出注入到模具中的泡沫性能是不均匀的。在注射开始时,化学反应的粘度迅速增加,然后泡沫还没有反应。结果表明,注入的泡沫不能将##次注入的泡沫推进到模具发泡过程的底部,从而使产品出现较大的气泡现象。

聚氨酯材料在发泡前应在恒温下处理。通过反复实验,发现当温度控制在18℃-25℃时,发泡效果##。发泡设备预热炉温度控制在30℃-50℃,发泡模具温度控制在35℃-45℃。发泡膜温度过低,液泡系统流动性差,固化时间长,反应不完全,导致有真空情况出现。当发泡膜温度过高时,塑料中的胆囊会加热变形,从而导致气泡系统的严重反应。因此,必须严格控制发泡炉的环境温度和发泡膜温度。特别是在冬季,每天早上开线时,发泡膜、预热炉、发泡炉、箱体和门体必须预热30分钟以上。聚氨酯发泡机在夏季经过一段时间的发泡后,必须对其发泡系统进行冷却。

聚氨酯发泡机与温度有很大关系,因为发泡取决于热。如果没有热量,系统中的发泡剂就不能蒸发,不能形成泡沫。热量来自两个方面,一个是化学反应产生的热量,另一个是环境提供的热量。化学反应的热量是固定的,不会因为外界因素而受到影响。单一环境提供的热量会随环境温度的变化而变化。当环境温度较高时,环境可以为反应体系提供热量,提高反应速度,缩短反应时间。

3.聚氨酯发泡机的压力控制

发泡机压力过低会使黑白材料和环戊烷混合不均匀,聚氨酯泡沫密度分布不均,局部出现大气泡,气泡开裂,气泡局部柔软;泡沫出现白色、黄色或黑色条纹,泡沫收缩。因此发泡机的浇注压力应尽可能控制在13~16 MPa之间。

推荐文章

相关资讯

-

河北首泰装备专注石英砂磁选设备磁选机又称磁选设备,是利用磁性设备根据物料的磁性特性对磁性物料进行分离的机械设备。一般用于磁性矿石的生产和分选。如矿物、回收和原材料应用。[详细]

-

广东首泰装备供应第三代石英砂磁选设备首泰装备永磁滚筒磁选机的工作原理是物料通过料仓-皮带进入磁场区,在重力、磁力、离心力和摩擦力的作用下,磁性矿物吸附在磁辊表面并旋转到达精矿料仓;部分未吸附的磁性矿粒、非磁性矿粒和较弱的矿粒磁性进入下一阶段进行重新分选。[详细]

-

TK611数控铣镗床河南兰考油田基地使用TXK611数显卧式镗床:镗、铣、钻、攻,是镗床中应用常用的一种。它主要是孔加工,镗孔精度可达IT7,除扩大工件上已铸出或已加工的孔外,卧式镗床还能铣削螺纹、平面、钻削、加工端面和凸缘的外圆,以及切螺纹等,主要用在单件小批量生产和修理车间,是大型箱体零件加工的主要设备。可根据客户需要加装数控转台[详细]

-

清凉一夏~鸿海精密TX68卧式镗床数显面板清凉一夏~鸿海精密TX68卧式镗床数显面板由滕州鸿海精密机床有限公司提供[详细]

-

2025年美国路易斯维尔国际工程机械及市政建设展THE UTILITY EXPO展会时间:2025年 1 0 月 7 - 9 日展会地点:肯塔基州路易斯维尔2024-08-28

-

2026年美国拉斯维加斯国际工程机械展 CONEXPO-CON/AGG展会时间:2026年3月3-7日展会地点:拉斯维加斯会议中心展会周期:三年一届

-

2024年秘鲁矿业暨南美矿业展 EXPOMINA展会时间:2024年9月11-13日展会地点:秘鲁利马国际展览馆组展单位:北京金京诚国际展览有2023-12-15

-

2024年法国巴黎国际工程机械展 INTERMAT展会时间:2024年4月24-27日展会地点:法国巴黎北郊维勒班展览中心展会周期:三年一届组2023-12-13

-

2024年俄罗斯新库兹涅茨克矿业及煤炭展览会展会时间:2024年6月4-7日展会地点:俄罗斯新库兹涅茨克会展中心展会周期:一年一届组2023-12-06

-

2023年10月24日,第27届亚洲国际动力传动与控制技术展览会(PTC ASIA)在上海新国际博览中心正式拉开帷幕。作为亚太地区动力传动行业的风向标,PTC ASIA致力于为来自世界各地的参展企业提供专业的采供、技术信息交互平台,展会开幕首日吸引了超过4万名中外专业观众到场参观。2023-10-26

-

2023年西班牙工程机械及矿山机械展会展会时间:2023年11月22-25日展会地点:萨拉戈萨展览中心展会周期:三年一届组展单位:北京2023-09-26

鲁公网安备 37030402001245号

鲁公网安备 37030402001245号